Teléfono: +52 442-196-25-26

Dirección de correo: clientes@eeconstruccion.com

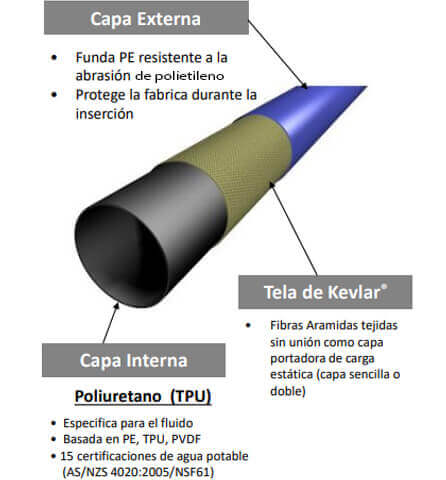

Es una tecnología innovadora para la rehabilitación sin zanjas de tuberías de presión para distintos fluidos como gas, agua y petróleo. El proceso se basa en una manguera flexible para alta presión y una tecnología de conexión que ha sido desarrollada específicamente para este sistema.

Se pueden aplicar en tramos de hasta 3,500 mts. Lineales y en diámetros de 6 a 20 pulgadas.

Soporta la expansión térmica de la tubería existente y el movimiento sísmico. Pueden aplicarse sobre ductos o tuberías hasta con 45 grados de inclinación. La velocidad de instalación puede ser de hasta 10 mts por minuto además que recobra la vida útil por 50 años.

Altamente recomendable para uso de gobiernos y de industrias.

Es una tecnología sin zanjas destinada al saneamieno de tuberías a presión para el transporte de diferentes sustancias, como por ejemplo: agua, gas y petróleo.

Es un producto que se puede utilizar en cualquier red de tubería como conducción de agua potable, gas y petróleo, pero específicamente es de inmensa utilidad cuando los ductos atraviesan debajo de construcciones, ríos o lagunas, vías del ferrocarril por mencionar solo algunas.

El sistema puede utilizarse en las más diversas áreas de aplicación como en: zonas urbanas, rurales o bajo corrientes acuáticas. Al comienzo y al final del segmento de tuberías a ser saneado se abren pequeñas fosas de servicio, el sistema también puede utilizarse en segmentos de tubería largos con codos horizonales y verticales, la reducida necesidad de uso de máquinas y los breves tiempos de obra, hacen que el utilizar esta tecnología sea único, económico y ecológico.

Además de las muchas ventajas económicas, resulta atractivo desde el punto de vista ecológico, la mínima intervención en la naturaleza y su sostenibilidad gracias a la utilización de la infraestructura existente, hace de esta una ventajosa tecnología del futuro.

Al comienzo y al final del segmento de tuberías a ser saneado se abren pequeñas fosas de servicio, el sistema también puede utilizarse en segmentos de tubería largos con codos horizonales y verticales, la reducida necesidad de uso de máquinas y los breves tiempos de obra, hacen que esta tecnología sea única, económica y ecológica.